TOUT SAVOIR sur les capteurs de température à résistance

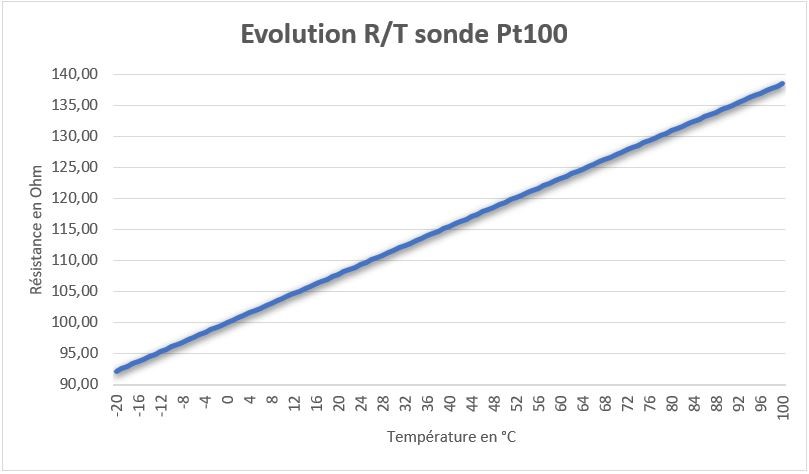

Les éléments de détection RTD courants constitués de platine, de cuivre ou de nickel présentent une relation de résistance en fonction de la température pouvant être répétée ( R/T ) et une plage de températures de fonctionnement. La relation R/T est définie comme la quantité de changement de résistance du capteur par degré de changement de température. La variation relative de la résistance ( coefficient de résistance thermique ) ne varie que très peu sur la plage utile du capteur.

|

Le platine a été proposé lors de la conférence Bakerian de 1871 : il s'agit d'un métal noble qui présente la relation résistance-température la plus stable sur la plage de températures la plus large. Les éléments au nickel ont une plage de température limitée car la R/T devient non linéaire à des températures supérieures à 300°C. Le cuivre a une relation très linéaire résistance-température; cependant, le cuivre s'oxyde à des températures modérées et ne peut pas être utilisé à plus de 150°C.

La caractéristique significative des métaux utilisés comme éléments résistifs est l'approximation linéaire de la relation résistance-température entre 0 et 100 ° C. Ce coefficient de température de résistance est noté α et est généralement donné en unités de Ω / (Ω · ° C):

∝ =(R100-R0)/(100°C .R0)

où

R0 est la résistance du capteur à 0 ° C,

R100 est la résistance du capteur à 100 ° C.

Le platine pur a α = 0,003925 Ω / (Ω · ° C) dans la plage de 0 à 100 ° C est utilisé dans la construction des capteurs à résistance de laboratoire. Inversement, deux normes reconnues pour les RTD industriels IEC 60751 et ASTM E-1137 spécifient α = 0,00385 Ω / (Ω · ° C). Avant l'adoption généralisée de ces normes, plusieurs valeurs α différentes étaient utilisées. Il est encore possible de trouver des capteurs plus anciennes en platine ayant α = 0.003916 Ω / (Ω · ° C) et 0.003902 Ω / (Ω · ° C).

Ces différentes valeurs de α pour le platine sont obtenues par dopage en introduisant soigneusement les impuretés dans le platine. Les impuretés introduites lors du dopage s’enfoncent dans la structure en treillis du platine et entraînent une courbe R vs T différente et donc une valeur α.

Pour caractériser la relation R vs T de tout RTD sur une plage de températures représentant la plage d'utilisation prévue, l'étalonnage doit être effectué à des températures autres que 0 ° C et 100 ° C. Cela est nécessaire pour répondre aux exigences d'étalonnage. Bien que les RTD soient considérées comme fonctionnant linéairement, il faut prouver qu’elles sont exactes en ce qui concerne les températures avec lesquelles elles seront réellement utilisées. Les méthodes d'étalonnage courantes sont la méthode des points fixes et la méthode de comparaison.

Est utilisé pour les étalonnages de la plus haute précision par les laboratoires de métrologie. Il utilise le point triple, le point de congélation ou le point de fusion de substances pures telles que l’eau, le zinc, l’étain et l’argon pour générer une température connue et reproductible. Ces cellules permettent à l'utilisateur de reproduire les conditions réelles de l'échelle de température ITS-90 . Les étalonnages à point fixe fournissent des étalonnages extrêmement précis (à ± 0,001 ° C). Le bain de glace est une méthode d'étalonnage à point fixe courante pour les capteurs de qualité industrielle. L'équipement est peu coûteux, facile à utiliser et peut accueillir plusieurs capteurs à la fois. Le point de glace est désigné comme étalon secondaire car sa précision est de ± 0,005 ° C, comparée à ± 0,001 ° C pour les points fixes principaux.

Les trois principales catégories de capteurs RTD sont les éléments à film mince et bobinés. Bien que ces types soient les plus largement utilisés dans l'industrie, d'autres formes plus exotiques sont utilisées ; par exemple, les résistances au carbone sont utilisées à des températures extrêmement basses (-173 ° C à -273 ° C). Plus d’informations.

Éléments de résistance de carbone

Sont bon marché et largement utilisés. Ils ont des résultats reproductibles à basses températures. Ils sont la forme la plus fiable à des températures extrêmement basses. Ils ne sont pas sujet à d'importantes hystérésis ni d'effet de jauge de contrainte.

Éléments sans contrainte

Utilisez une bobine de fil supportée de manière minimale dans un boîtier scellé rempli d'un gaz inerte. Ces capteurs fonctionnent jusqu'à 961,78 ° C et sont utilisés dans les SPRT qui définissent l'ITS-90. Ils sont constitués de fil de platine légèrement enroulé sur une structure de support, de sorte que l'élément est libre de se dilater et de se contracter avec la température. Ils sont très sensibles aux chocs et aux vibrations, car les boucles de platine peuvent se balancer et se déformer.

Éléments à couche mince

Avoir un élément sensible qui est formé en déposant une couche très mince de matériau résistif, normalement du platine, sur un substrat en céramique (placage). Cette couche a généralement une épaisseur de 10 à 100 ångströms (1 à 10 nanomètres). Ce film est ensuite recouvert d’un époxy ou d’un verre qui aide à protéger le film déposé et sert également de décharge de traction pour les fils conducteurs externes. Les inconvénients de ce type sont qu’ils ne sont pas aussi stables que leurs homologues bobinés. Ils ne peuvent également être utilisés que sur une plage de température limitée en raison des taux de dilatation différents du substrat et du dépôt résistif donnant une " jauge de contrainte " effet visible sur le coefficient de température résistif. Ces éléments fonctionnent à des températures allant jusqu'à 300 ° C sans autre emballage, mais peuvent fonctionner jusqu'à 600 ° C lorsqu'ils sont convenablement encapsulés dans du verre ou de la céramique. Des éléments RTD spéciaux à haute température peuvent être utilisés jusqu'à 900 ° C avec la bonne encapsulation.

Éléments bobinés

peut avoir une plus grande précision, en particulier pour de larges plages de température Le diamètre de la bobine offre un compromis entre la stabilité mécanique et la dilatation du fil afin de minimiser les contraintes et la dérive qui en découle. Le fil de détection est enroulé autour d'un mandrin ou d'un noyau isolant. Le noyau de l'enroulement peut être rond ou plat, mais doit être un isolant électrique. Le coefficient de dilatation thermique du matériau de noyau d'enroulement est adapté au fil de détection afin de minimiser toute contrainte mécanique. Cette contrainte sur le fil de l'élément entraînera une erreur de mesure thermique. Le fil de détection est connecté à un fil plus gros, généralement appelé fil ou élément de l'élément. Ce fil est sélectionné pour être compatible avec le fil de détection, de sorte que la combinaison ne génère pas de force électromotrice qui fausserait la mesure thermique.

Éléments enroulés

Ont largement remplacé les éléments bobinés dans l'industrie. Cette conception a une bobine de fil qui peut se dilater librement au-dessus de la température, maintenue en place par un support mécanique, ce qui permet à la bobine de conserver sa forme. Cette conception «sans contrainte» permet au fil de détection de s’étendre et de se contracter sans influence d’autres matériaux; à cet égard, il est similaire au SPRT, le principal standard sur lequel ITS-90 est basé, tout en offrant la durabilité nécessaire pour une utilisation industrielle. La base de l'élément de détection est une petite bobine de fil de détection en platine. Cette bobine ressemble à un filament dans une ampoule à incandescence. Le boîtier ou le mandrin est un tube en oxyde de céramique cuit dur avec des alésages équidistants qui s'étendent transversalement aux axes. La bobine est insérée dans les alésages du mandrin et ensuite emballée avec une poudre de céramique très finement broyée. Cela permet au fil de détection de se déplacer tout en restant bien en contact thermique avec le processus. Ces éléments fonctionnent à des températures allant jusqu'à 850 ° C.

La norme internationale actuelle qui spécifie la tolérance et la relation entre la résistance et la résistance électrique des thermomètres à résistance en platine est la CEI 60751: 2008; ASTM E1137 est également utilisé aux États-Unis. Les appareils les plus couramment utilisés dans l'industrie ont une résistance nominale de 100 ohms à 0 ° C et sont appelés capteurs Pt100 ("Pt" est le symbole du platine, "100" de la résistance en ohms à 0 ° C). Il est également possible d’obtenir des capteurs Pt1000, où 1000 correspond à la résistance en ohms à 0 ° C. La sensibilité d'un capteur standard de 100 Ω est de 0,385 Ω / ° C. Des RTD avec une sensibilité de 0,375 et 0,392 Ω / ° C, ainsi que de nombreux autres, sont également disponibles.

Est couramment utilisé avec les SPRT secondaires et les RTD industriels. Les thermomètres en cours d’étalonnage sont comparés aux thermomètres étalonnés au moyen d’un bain dont la température est uniformément stable. Contrairement aux étalonnages à point fixe, les comparaisons peuvent être effectuées à toute température comprise entre -100°C et 500°C. Cette méthode pourrait être plus rentable, car plusieurs capteurs peuvent être calibrés simultanément avec un équipement automatisé. Ces bains chauffés électriquement et bien agités utilisent des huiles de silicone et des sels fondus comme milieu pour les différentes températures d'étalonnage.

Les thermomètres à résistance sont construits sous un certain nombre de formes et offrent dans certains cas une stabilité, une précision et une répétabilité supérieures à celles des thermocouples. Alors que les thermocouples utilisent l'effet Seebeck pour générer une tension, les thermomètres à résistance utilisent une résistance électrique et nécessitent une source d'alimentation pour fonctionner. La résistance varie idéalement presque linéairement avec la température selon l' équation de Callendar – Van Dusen .

Le fil de détection de platine doit rester exempt de contamination pour rester stable. Un fil ou un film de platine est supporté sur un gabarit de manière à obtenir une dilatation différentielle minimale ou d'autres déformations de son gabarit, tout en résistant raisonnablement aux vibrations. Les assemblages RTD en fer ou en cuivre sont également utilisés dans certaines applications. Les qualités commerciales de platine présentent un coefficient de résistance à la température de 0,00385 / ° C (0,385% / ° C) (intervalle fondamental européen). Le capteur est généralement conçu pour avoir une résistance de 100 Ω à 0 ° C. Ceci est défini dans la norme BS EN 60751: 1996 (tiré de la CEI 60751: 1995). L'intervalle fondamental américain est de 0,00392 / ° C, basé sur l’utilisation d’une qualité de platine plus pure que la norme européenne. La norme américaine provient de la SAMA (Scientific Apparatus Manufacturers Association), qui n'est plus dans ce domaine de normes.

La résistance du fil conducteur peut également être un facteur; en adoptant des connexions à trois et quatre fils, au lieu de deux fils, les résistance des connexions peuvent être soustraites. La connexion à trois fils suffit dans la plupart des cas et constitue une pratique industrielle quasi universelle. Les connexions à quatre fils sont utilisées pour les applications les plus précises.

Les avantages des thermomètres à résistance en platine :

- Haute précision

- Faible dérive

- Large plage de fonctionnement

- Convient aux applications de précision

Limites:

Les RDT dans les applications industrielles sont rarement utilisés au-dessus de 660 ° C. À des températures supérieures à 660 ° C, il est de plus en plus difficile d'éviter que le platine ne soit contaminé par des impuretés provenant de la gaine métallique du thermomètre. C'est pourquoi les thermomètres standard de laboratoire remplacent la gaine métallique par une construction en verre. À très basses températures, par exemple inférieures à -270 ° C (3 K), du fait de la rareté des phonons, la résistance d'un RTD est principalement déterminée par les impuretés et la diffusion limite, et est donc fondamentalement indépendante de la température. En conséquence, la sensibilité du RTD est essentiellement nulle et donc inutile.

Comparés aux thermistances, les RTD en platine sont moins sensibles aux faibles changements de température et ont un temps de réponse plus lent. Cependant, les thermistances ont une plage de température et une stabilité plus petite.

RTD vs thermocouples

Les deux méthodes les plus courantes de mesure de la température pour les applications industrielles sont les détecteurs de température à résistance (RTD) et les thermocouples. Le choix entre eux est généralement déterminé par quatre facteurs.

Température

Si la température du procédé est comprise entre -200 et 600°C (nous pouvons proposer des capteurs Platine allant jusqu'à 1000°C pour des besoins spécifiques), le RTD est l'option la plus adaptée. Les thermocouples ont une plage allant de -270 à 2 000°C.

Temps de réponse

Si le processus nécessite une réponse très rapide aux changements de température, un thermocouple est le meilleur choix. Le temps de réponse est mesurée en immergeant le capteur dans de l’eau se déplaçant à 1 m/s. Le temps nécessaire pour atteindre 63,2% de la valeur de consigne correspond au temps de réponse.

Taille

Une gaine RTD standard a un diamètre de 1,5mm à + de 6mm; les diamètres de gaine des thermocouples peuvent être inférieurs à 1,5 mm.

Exigences de précision et de stabilité

Si une tolérance de 2°C est acceptable et que le niveau le plus élevé de répétabilité n’est pas requis, un thermocouple sera utilisé. Les RTD sont capables d'une plus grande précision et peuvent maintenir leur stabilité pendant de nombreuses années, tandis que les thermocouples peuvent dériver dès les premières heures d'utilisation.

Ces éléments nécessitent presque toujours des conducteurs isolés. Les isolants en PVC , en caoutchouc silicone ou en PTFE sont utilisés à des températures inférieures à environ 250 ° C. Au-dessus, on utilise de la fibre de verre ou de la céramique. Le point de mesure, et généralement la plupart des conducteurs, nécessitent un boîtier ou un manchon de protection, souvent constitué d'un alliage métallique chimiquement inerte vis-à-vis du processus à surveiller. La sélection et la conception des gaines de protection peuvent nécessiter plus de soin que le capteur lui-même, car elles doivent résister aux attaques chimiques ou physiques et constituer des points de fixation pratiques.

Les thermomètres à résistance platine standard (SPRT) constituent la plus grande précision de tous les outils PRT. Cette précision est obtenue au détriment de la durabilité et du coût. Les éléments SPRT sont enroulés à partir de fil de platine de référence. Les fils de connexion internes sont généralement en platine, tandis que les supports internes sont en quartz ou en silice fondue. Les gaines sont généralement en quartz. Un fil de platine de plus grand diamètre est utilisé, ce qui augmente le coût et réduit la résistance du capteur (généralement 25,5 Ω). Les SPRT ont une large plage de température (-200 ° C à 1000 ° C) et une précision d'environ ± 0,001 ° C sur la plage de température. Les SPRT ne conviennent que pour une utilisation en laboratoire.

Les thermomètres de résistance au platine standard secondaire (SPRT) sont une autre classification des PRT de laboratoire . Ils sont construits comme le SPRT, mais les matériaux sont plus rentables. Les SPRT utilisent couramment du fil de platine, des gaines métalliques et des isolateurs de type céramique de qualité supérieure, de pureté inférieure. Les fils conducteurs internes sont généralement un alliage à base de nickel. Les SPRT secondaires sont plus limités dans la plage de température (-200 ° C à 500 ° C) et ont une précision approximative de ± 0,03 ° C pour la plage de température.

Les PRT industriels sont conçus pour résister aux environnements industriels. Ils peuvent être presque aussi durables qu'un thermocouple. Selon l'application, les PRT industriels peuvent utiliser des éléments à film mince ou bobinés. Les fils de connexion internes peuvent aller du cuivre nickelé toronné isolé au PTFE au fil d'argent, en fonction de la taille du capteur et de l'application. Le matériau de la gaine est généralement en acier inoxydable. D'autres matériaux sont utilisés pour des applications spécialisées.

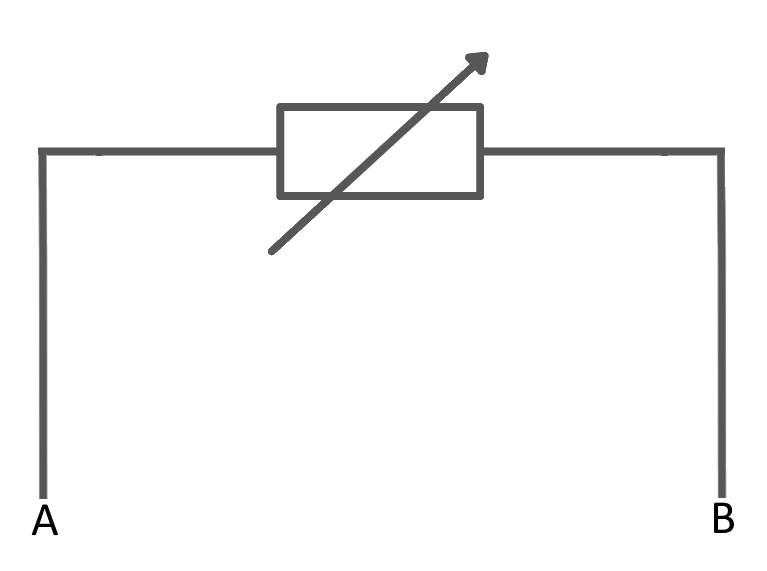

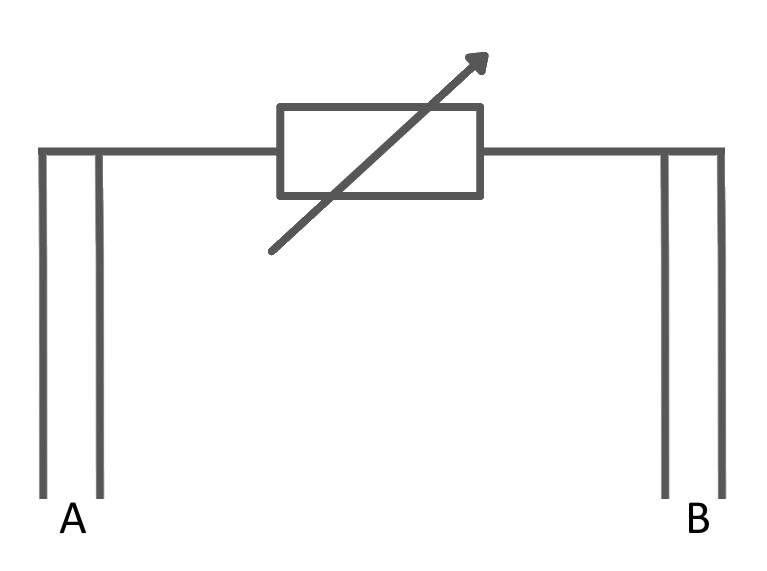

Configuration à deux fils

La configuration de thermomètre à résistance la plus simple utilise deux fils. Il n'est utilisé que lorsqu'une grande précision n'est pas requise, car la résistance des fils de connexion s'ajoute à celle du capteur, ce qui entraîne des erreurs de mesure. Cette configuration permet d'utiliser 100 mètres de câble. Ceci s'applique également au pont équilibré et au système de pont fixe.

La configuration de thermomètre à résistance la plus simple utilise deux fils. Il n'est utilisé que lorsqu'une grande précision n'est pas requise, car la résistance des fils de connexion s'ajoute à celle du capteur, ce qui entraîne des erreurs de mesure. Cette configuration permet d'utiliser 100 mètres de câble. Ceci s'applique également au pont équilibré et au système de pont fixe.

Pour un pont équilibré, le réglage habituel est R2 = R1 et R3 au milieu de la plage du RTD. Ainsi, par exemple, si nous mesurons entre 0 et 100°C, la résistance RTD sera comprise entre 100 Ω et 138,5 Ω. Nous choisirions R1 = 120 Ω. De cette façon, nous obtenons une petite tension mesurée dans le pont.

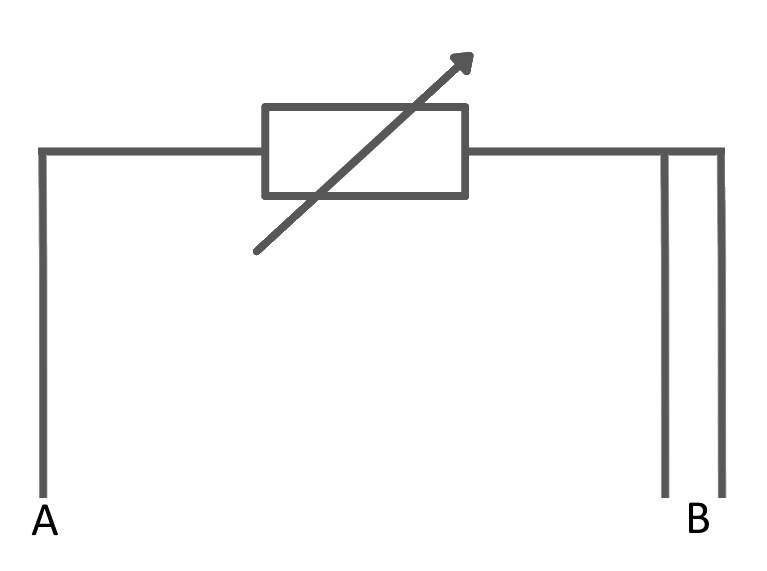

Configuration à trois fils

Afin de minimiser les effets des résistances des conducteurs, une configuration à trois fils peut être utilisée. Le réglage suggéré pour la configuration illustrée est avec R1 = R2 et R3 au milieu de la plage du RTD. En regardant le circuit de pont de Wheatstone montré, la chute de tension sur le côté inférieur gauche est V_rtd + V_lead et la taille inférieure droite sur V_R3 + V_lead, la tension de pont (V_b) est donc la différence, V_rtd - V_R3. La chute de tension due à la résistance du câble a été annulée. Ceci s'applique toujours si R1 = R2 et R1, R2 >> RTD, R3. R1 et R2 peuvent servir à limiter le courant à travers le RTD. Par exemple, pour un PT100 limité à 1 mA et à 5 V, une résistance limite approximative de R1 = R2 = 5 / 0,001 = 5 000 Ohms.

Afin de minimiser les effets des résistances des conducteurs, une configuration à trois fils peut être utilisée. Le réglage suggéré pour la configuration illustrée est avec R1 = R2 et R3 au milieu de la plage du RTD. En regardant le circuit de pont de Wheatstone montré, la chute de tension sur le côté inférieur gauche est V_rtd + V_lead et la taille inférieure droite sur V_R3 + V_lead, la tension de pont (V_b) est donc la différence, V_rtd - V_R3. La chute de tension due à la résistance du câble a été annulée. Ceci s'applique toujours si R1 = R2 et R1, R2 >> RTD, R3. R1 et R2 peuvent servir à limiter le courant à travers le RTD. Par exemple, pour un PT100 limité à 1 mA et à 5 V, une résistance limite approximative de R1 = R2 = 5 / 0,001 = 5 000 Ohms.

Configuration à quatre fils

La configuration de résistance à quatre fils augmente la précision de mesure de la résistance. La détection à quatre bornes élimine la chute de tension dans les cordons de mesure en tant que contribution à l'erreur. Pour augmenter encore la précision, toutes les tensions thermoélectriques résiduelles générées par différents types de fils ou connexions vissées sont éliminées par inversion du sens du courant 1 mA et des dérivations vers le DVM (voltmètre numérique). Les tensions thermoélectriques ne seront produites que dans un sens. En faisant la moyenne des mesures inversées, les tensions d'erreur thermoélectriques sont supprimées.

La configuration de résistance à quatre fils augmente la précision de mesure de la résistance. La détection à quatre bornes élimine la chute de tension dans les cordons de mesure en tant que contribution à l'erreur. Pour augmenter encore la précision, toutes les tensions thermoélectriques résiduelles générées par différents types de fils ou connexions vissées sont éliminées par inversion du sens du courant 1 mA et des dérivations vers le DVM (voltmètre numérique). Les tensions thermoélectriques ne seront produites que dans un sens. En faisant la moyenne des mesures inversées, les tensions d'erreur thermoélectriques sont supprimées.

JE NE TROUVE PAS MA SONDE , COMMENT POUVEZ VOUS M'AIDER ?

Nous serons toujours capable de vous proposer la sonde fiable, précise et robuste que vous recherchez.

Sur notre site web, nous vous présentons une grande diversité de sondes de température. Sachez que vous pouvez également personnaliser votre produit sur toutes les spécifications ou faire une demande en partant d'un dessin technique afin de créer votre sonde. À cette fin, n’hésitez pas à nous contacter pour une offre sur-mesure. Nous nous chargeons ensuite de vous livrer votre sonde de température dans les plus brefs délais.